造纸企业是高能耗企业每吨纸所耗电能在500度以上,电能消耗十分严重。而造纸机械的车速控制历来是造纸工业的薄弱环节。

一、概述

造纸企业是高能耗企业每吨纸所耗电能在500度以上,电能消耗十分严重。而造纸机械的车速控制历来是造纸工业的薄弱环节。造纸工艺要求各部分的线速度在各自同步频率点下,做到绝对同步,这样才能保证纸张光滑,厚度均匀,不起皱,不拉断。而车速的高低,稳定性和可调性又直接影响到纸张的产量和质量。

传统的造纸机械的采用SCR直流调速(大功率)和滑差电机(小功率)传动,尽管直流励磁调速电机具有调速性能好,启动转矩大等优点,但存在许多缺点:成本高;整流子,电刷维护困难;难用于恶劣场合;噪音大不适合作业。为了降低能耗、优化产品质量,提高劳动生产率、现代化的造纸设备多采用多电机分部传动,即在每一个传动分部安装交流电动机并配制相应的变频器、要求各分部能够实现同步控制,也能够在一定的范围内调速。

二、工艺要求

为了能生产出质量标准较高的产品,纸机对传动系统有如下的工艺要求:

a 纸机工作速度要有较大的调节范围:为了使造纸机具有较强的产品、原料

的适应性(如打浆度、浆料配比与种类、定量、纸种等),纸机传动可在较大的范围内均匀的调节速度。

b 车速要有较高的稳定裕度:总车速提升、下降要平稳。纸机速度常因电源

的电压、频率以及纸机负荷等因素的变化而波动。为了稳定纸的定量和和质量、减少纸幅断头,要求纸机稳速。

c 各分部间速比可调、稳定.。当出现负荷变化或其它干扰导致某分部的速度变化时,应保持能及时调整,使分部速比的变化不超过规定的范围。

d 单个分部点的具有速度微升,微降功能,引纸操作时的紧纸功能。并且在

这些分部中,应具有单动、联动功能。并可以同时起动、停止。必要的显示,如:线速度、电流、运行信号、故障信号等。

e 各路单独微调 为了检修和清洗各分部的运行工况,各分部应单独微调,

同时同步速度中各分部的速度调整在不同的值,才能做到以后的同步控制。

三、系统配置

1 主回路:

纸机由驱网辊,真空伏辊、真空压榨辊,一压,二压 ,烘缸1、 烘缸2、烘缸3,收纸卷取组成。共9个传动点,各传动点采用6000变频器驱动.实现无级调速.

2 6000变频器的特点:

* 采用电机控制专用高速32位CPU

* 独有的磁通适量控制算法

* 低频特性好,0.5Hz可输出150%的高起动转矩

* 宽电压输入,波动范围304—456V

* PID复用功能.可前馈同步控制

* 完善的过流,过载负载短路保护功能

* 多种频率复合给定功能等

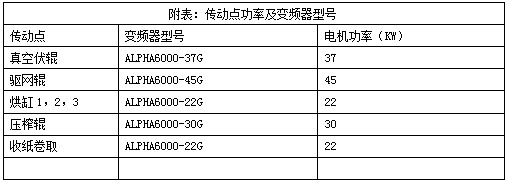

3 变频器选用如下:

4 主回路原理图:

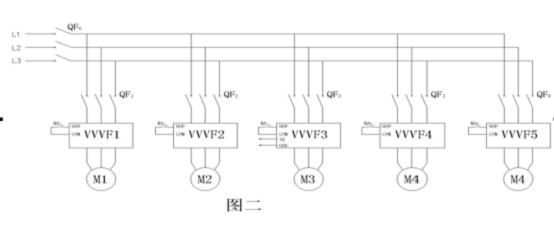

如下图所示, 变频器采用6000高性能通用变频器,电机采用异步电动机,一个变频器驱动一台电机,每台变频前加空气开关独立供电,方便检修调试.空气开关选用施耐德系列的,该开关有完善可靠的短路。过流保护措施,配合变频器的短路,过流保护可靠实现系统的双重保护。

5 控制回路的要求:

a 可实现主传动部位在较大的范围内均匀的调节速度,且各传动部位要求速度同步。

b 车速要有较高的稳定裕度:总车速提升、下降要平稳。当出现负荷变化或其它干扰导致某分部的速度变化时,应保持能及时调整.

c 各部位具有单动、联动功能。方便检修调试。

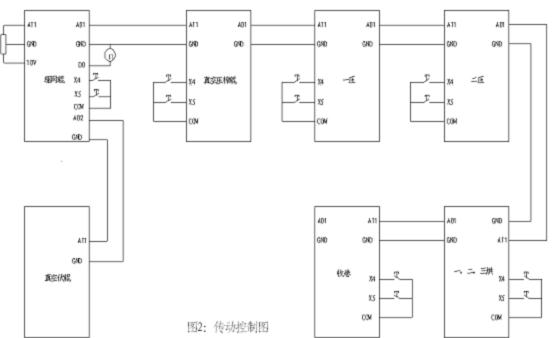

6 同步控制以及各分部微调

驱网辊变频器通过主速给定电位器给定系统速度,其它变频器分别与其实现级联控制.响应驱网辊的速度,从而保证系统同步要求. 另与起级联的变频器可独立实现速度微调,且在某台变频器实现微调后,其后面的变频器则响应的进行自动修调,以保证同步。驱网辊与真空伏辊变频器实现负荷分配控制。

四 系统优点

1、变频器体积小重量轻,不必加设控制盘,安装容易,调试简单,操作方便,噪音小无振动。

2、调速精度高,当负荷和网络电压变化时(340—420V)其电机转速无变化,故适应性很强。

3、有齐全的保护机能,集成度高,所以可靠性高,变频器具有自诊断功能,检修方便,大大减少停机时间,提高了生产效率。

4、实现无级调速,起动电流小,对机械和电网无冲击,并有良好的节能效果,可节电30%左右。